黄岛大炼油原油加工(黄岛大炼油原油加工厂)

黄岛大炼油原油加工厂,作为中国石化重要的炼油基地之一,其原油加工能力位居世界前列,对中国能源安全和经济发展起着至关重要的作用。将深入探讨黄岛大炼油的原油加工过程,从原油接收、加工工艺到产品生产和环保措施等方面进行详细阐述。 其先进的工艺技术、巨大的加工规模以及对国家能源战略的贡献,都使其成为中国炼油工业的标杆企业。

原油接收与储存

黄岛大炼油拥有庞大的原油接收和储存体系,能够高效地处理来自世界各地的不同类型原油。其原油码头配备了先进的卸油设备,包括大型原油输送管道和自动化控制系统,能够快速、安全地将原油从油轮卸入储油罐。这些储油罐容量巨大,并采用先进的防腐蚀和防火措施,确保原油的安全储存。原油接收过程严格按照操作规程进行,并配备完善的安全监控系统,以防止泄漏和事故的发生。 不同类型的原油根据其特性分别储存,以便后续的加工工艺进行优化选择。 码头还具备完善的计量系统,确保原油交易的准确性和公平性。 原油的质量检测也在接收阶段进行,以确保符合炼油厂的加工要求。

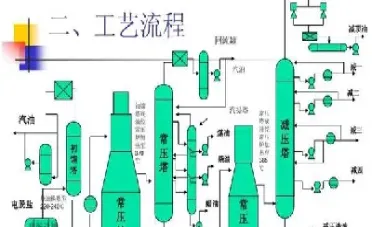

原油常减压蒸馏

原油常减压蒸馏是原油加工的第一道工序,也是整个炼油过程的基础。该工艺通过加热原油,利用不同组分的沸点差异,将其分离成各种馏分产品。常压蒸馏塔主要将原油分离成汽油、煤油、柴油等轻质馏分和渣油等重质馏分。减压蒸馏塔则进一步将常压蒸馏塔得到的渣油进行分离,获得更多轻质油品和减压渣油。 常减压蒸馏过程的效率和稳定性直接影响后续加工工艺的顺利进行。 黄岛大炼油采用先进的常减压蒸馏技术,控制蒸馏温度和压力,最大限度地提高轻质油品的产量和质量。 同时,该工艺还注重节能减排,通过优化工艺参数,降低能源消耗和废气排放。

催化裂化与加氢裂化

为了提高轻质油品的产量和质量,黄岛大炼油广泛采用催化裂化和加氢裂化等二次加工工艺。催化裂化工艺利用催化剂将重质油裂解成轻质油品,如汽油和柴油,并提高汽油的辛烷值。加氢裂化工艺则在催化裂化的基础上,加入氢气,进一步提高轻质油品的产量和质量,并减少污染物的生成。 这两种工艺是提高炼油厂经济效益的关键,黄岛大炼油采用先进的催化剂和反应器技术,不断优化工艺参数,提高转化率和产品质量。 同时,对催化剂的再生和处理也十分重视,以保证工艺的稳定运行和延长催化剂的使用寿命。

其他加工工艺与产品生产

除了常减压蒸馏、催化裂化和加氢裂化之外,黄岛大炼油还采用多种其他加工工艺,例如烷基化、异构化、加氢精制等,以生产各种高品质的石油产品。烷基化工艺生产高辛烷值汽油组分;异构化工艺提高汽油的辛烷值和低温性能;加氢精制工艺则去除石油产品中的杂质,提高产品的质量和稳定性。 这些工艺的组合,使得黄岛大炼油能够生产出满足不同市场需求的各种石油产品,包括汽油、柴油、航空煤油、石脑油、LPG等。 产品质量严格按照国家标准和国际标准进行检测,确保产品质量符合要求。

环保措施与可持续发展

黄岛大炼油高度重视环境保护和可持续发展,在原油加工过程中采取了一系列环保措施。 废气处理系统采用先进的脱硫、脱硝技术,最大限度地减少有害气体的排放;废水处理系统采用多级处理工艺,确保废水达标排放;固体废物则进行妥善处理和资源化利用。 黄岛大炼油还积极推进节能减排,采用先进的节能技术和设备,降低能源消耗。 公司积极履行社会责任,致力于建设绿色环保的炼油企业,为国家生态文明建设贡献力量。 通过持续的技术改进和管理创新,黄岛大炼油不断提高环保水平,实现经济效益和环境效益的和谐统一。

总而言之,黄岛大炼油原油加工厂凭借其先进的工艺技术、巨大的加工规模和完善的管理体系,在中国的炼油工业中占据着重要的地位。 它不仅为国家提供大量的优质石油产品,也为中国能源安全和经济发展做出了巨大贡献。 未来,黄岛大炼油将继续致力于技术创新和管理改进,不断提高生产效率和产品质量,为建设更加美好的未来贡献力量。