原油炼化原理(原油炼化原理是什么)

原油,这种蕴藏在地下的黑色粘稠液体,并非可以直接作为燃料或材料使用。它是由各种不同沸点、不同化学性质的烃类化合物以及少量非烃类化合物组成的复杂混合物。原油炼化,正是将这种复杂的混合物通过物理和化学的方法分离和转化,生产出各种满足不同需求的石油产品,如汽油、柴油、煤油、润滑油、石蜡等的过程。其核心原理在于利用混合物中各组分沸点、极性等物理化学性质的差异,进行分离和改性,最终获得具有特定性能的石油产品。 这其中涉及到精馏、裂化、烷基化、异构化等一系列复杂工艺,每一个步骤都遵循着严格的物理化学规律。

原油的分馏:物理分离的基石

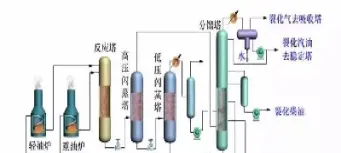

原油炼化的第一步是分馏,也称蒸馏。这是基于混合物中不同组分沸点差异的物理分离方法。原油被加热到高温状态,进入精馏塔。精馏塔是一个高大的塔状设备,内部设有多层塔板或填料,以增大接触面积。随着温度的降低,不同沸点的烃类化合物会在不同高度冷凝,从而被分离出来。沸点低的组分,如汽油,会在塔顶冷凝;沸点高的组分,如渣油,则会在塔底收集。中间还会收集到煤油、柴油等不同馏分。分馏是原油炼化的基础步骤,它将原油粗略地分成不同沸点范围的馏分,为后续的加工提供原料。

精馏塔的设计和操作参数,如塔板数、回流比、塔顶压力等,都会影响分馏的效果。为了提高分离效率,精馏塔通常采用多级精馏,并辅以侧线抽出和回流控制等手段。分馏得到的各种馏分虽然可以作为某些产品的直接原料,但其性能往往不能完全满足市场需求,例如直馏汽油的辛烷值较低,不能直接用于现代汽车发动机。还需要进行进一步的加工。

裂化:提高轻质油品产率的关键

随着社会对汽油、柴油等轻质油品需求的增加,仅仅依靠分馏已无法满足市场需求。裂化工艺应运而生。裂化是指将高沸点、大分子量的烃类化合物断裂成低沸点、小分子量的烃类化合物的过程。裂化可以提高轻质油品(汽油、柴油等)的产率,并改善其质量。裂化主要分为热裂化和催化裂化两种。

热裂化是利用高温高压条件下,将大分子烃类化合物断裂成小分子烃类化合物的过程。其工艺简单,但产品质量较差,选择性较低。催化裂化则是在催化剂的作用下,在较低的温度和压力下进行裂化,其产品质量较高,选择性较好,是目前工业上应用最广泛的裂化工艺。催化剂可以促进裂化反应的进行,提高轻质油品的产率,并改善其性能,例如提高汽油的辛烷值。

改质:提升产品质量的利器

为了进一步提高汽油的辛烷值和柴油的十六烷值,以及生产其他特殊用途的石油产品,需要对分馏和裂化得到的中间产品进行改质处理。改质包括异构化、烷基化和加氢处理等多种工艺。

异构化是指将直链烷烃转化为支链烷烃的过程。支链烷烃的辛烷值比直链烷烃高,因此异构化可以提高汽油的辛烷值。烷基化是指将低分子量的烯烃与异丁烷反应生成高辛烷值的烷烃,主要用于生产高辛烷值的汽油组分。加氢处理则是在催化剂的作用下,利用氢气将烃类化合物中的不饱和键饱和,从而提高产品的稳定性和降低有害杂质的含量。加氢处理广泛应用于汽油、柴油和润滑油的精制过程中。

其他炼油工艺:满足多元化需求

除了上述主要的炼油工艺外,还有许多其他辅助工艺,例如脱硫、脱蜡、溶剂精制等,以满足不同产品的质量要求和环保标准。脱硫工艺旨在去除原油和石油产品中的硫化物,减少硫氧化物排放,保护环境。脱蜡工艺主要用于生产低凝点的润滑油,提高其在低温下的流动性。溶剂精制则利用溶剂的选择性溶解作用,去除石油产品中的杂质,提高产品的纯度和质量。

炼油工艺的优化与发展

随着技术的进步和环保要求的提高,炼油工艺也在不断优化和发展。例如,催化裂化催化剂的不断改进,提高了催化裂化的效率和选择性;流化催化裂化(FCC)技术的应用,提高了裂化过程的灵活性;新型加氢处理技术,可以更有效地去除石油产品中的杂质,提高产品的质量。生物柴油等新型燃料的开发和应用,也对炼油工艺提出了新的挑战和机遇。

未来,炼油工艺的发展方向将更加注重节能减排、提高效率、生产更高质量的产品,以及开发和利用更清洁的能源。

炼油过程的环保考虑

炼油过程会产生大量的废气、废水和废渣,对环境造成一定的污染。炼油厂必须采取有效的环保措施,减少污染物的排放。这些措施包括:安装废气处理装置,减少有害气体的排放;采用先进的废水处理技术,降低废水的污染程度;对废渣进行安全处置,防止二次污染。同时,炼油厂也需要不断改进工艺技术,减少污染物的产生,实现可持续发展。

原油炼化是一个复杂而精细的化学工程过程,它不仅需要精湛的工艺技术,还需要严格的质量控制和环保措施。只有不断创新和发展,才能满足社会对石油产品日益增长的需求,并实现可持续发展。